在水比油贵的沙特,输水管道应该是什么样的标准?

中油宝世顺(秦皇岛)钢管有限公司是我国首家具备全流程生产单根18米大口径螺旋埋弧焊管的输送管道专业制造企业。近期,中油宝世顺(秦皇岛)钢管有限公司承揽了沙特阿拉伯从雷伊斯(Rayis)至拉比格(Rabigh)的独立输水管线项目。该项目是我国“一带一路”重点合作项目,宝世顺公司获得5.38万吨超大口径输水管道订单。新春走基层,记者来到“中国制造”的生产现场。

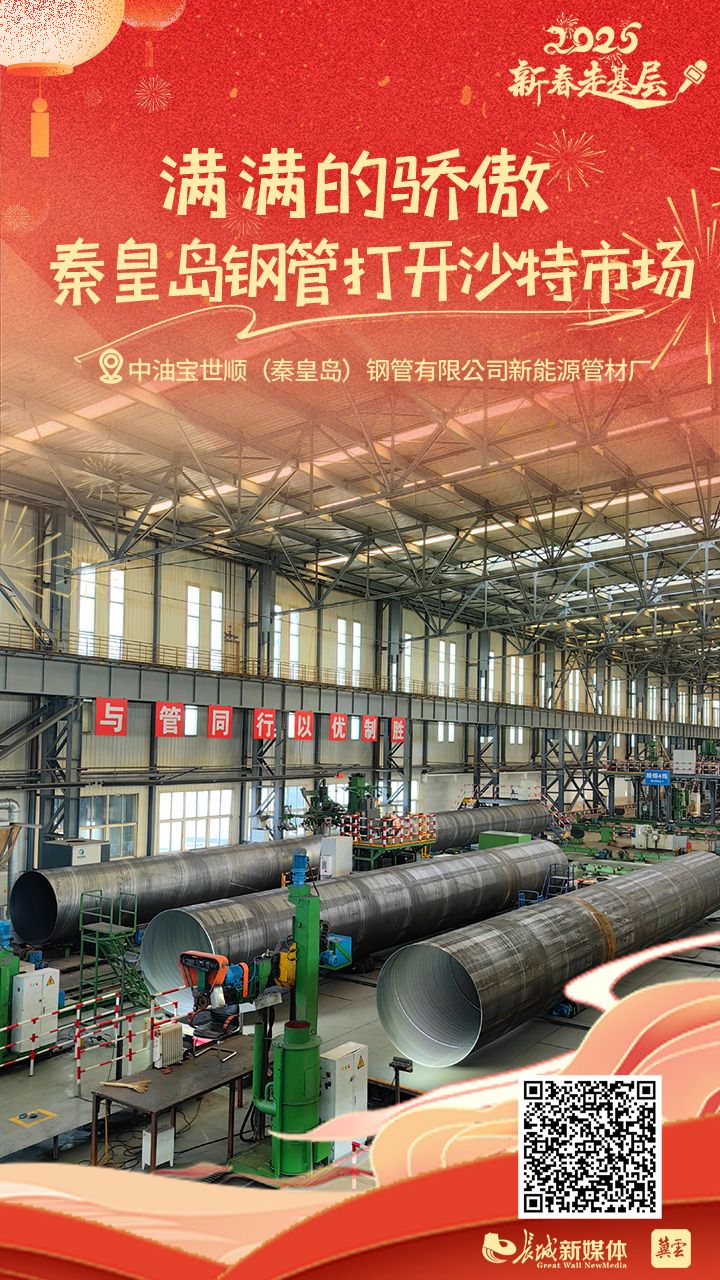

2月5日,春节假期结束后的第一个工作日,中油宝世顺(秦皇岛)钢管有限公司新能源管材厂一派繁忙景象。原材料储存区,一卷卷钢材整齐排列,用不了多久,它们就会被加工成一根根超大口径输水管道,运往沙特,进入中东地区高端输水市场。

中国制造,到底怎么造?

自动化传输轨道上,预加工过的钢材被送入成型机,钢板逐渐弯曲成圆筒形,接下来就进入最关键的焊接工序。任明明是焊接高级技师,这个春节假期,他和工友们倒班生产,干劲十足,平均每天生产钢管42根。截至2月5日,已经完成1352根钢管的集港任务,预计今年五六月份将完成所有生产目标。

机器轰鸣、焊花飞溅,任明明正在操作焊管机,他聚精会神地盯着屏幕,双手不离操控手柄,实时监控焊接全过程。休息间隙,任明明和记者聊了起来。他说,“每根钢管的焊接,都是个极大的挑战。”按照生产标准,钢管管径要达到2032毫米,壁厚14.27毫米,径厚比高达145,这个指标越高控制难度越大。并且,单根钢管定尺长度要求17米至18米,每根钢管的焊缝长度达到60米以上,较之前生产的钢管焊缝长度增加了70%。管壁薄,焊缝长,该怎么干?

为了攻克技术难题,他们首次选用手持式坡口机,提升对头焊接质量,工艺上采用成型辊梁校平、样筒测圆等多项针对性技术措施,保证了成型稳定和焊缝指标优异。任明明指着一条条光滑平整的焊缝,骄傲地说,“我们的焊缝一次通过率达到了95%以上,比以往提高了10%左右,完全满足客户的要求。”

生产线另一侧的精焊机组,“滋滋”的焊接声吸引了记者的注意,一条生产线上竟然同时焊接着螺旋和直缝两种工艺的钢管。记者惊讶不已,中油宝世顺(秦皇岛)钢管有限公司新能源管材厂厂长常向阳走过来为记者解惑,“给你讲讲‘中国智造’怎么造。”

常向阳介绍,中油宝世顺(秦皇岛)钢管有限公司新能源管材厂的这条生产线是世界首条螺旋、直缝双工艺焊管生产线。怎样实现两种焊接工艺柔性切换?还得从生产线布局讲起。在成型工序,两种焊管工艺分别成型,后续焊接工序采用数字孪生技术,生产过程中设备和产品的数据、参数、位移等都可以在3D数字工厂同步呈现,工人坐在集中控制中心就可以对生产线的运行状态随时进行监控。

“成型工艺也值得好好说说。”常向阳带记者来到成型机前仔细介绍起来,目前,国内常用能源输送管道所用钢管长度一般为12米左右,而这条生产线是国内第一条18.3米JCOE生产线。在管道建设施工过程中,对比12米钢管,采用18米长钢管的对接环焊缝数量将下降31%,不仅可以大幅提升输送管线的本质安全性能,而且工程施工效率也会提升33%。“我们最终的目标是打造‘灯塔工厂’。下一步,将对人员进行培训,对技术水平进行提升,再进行硬件投入,最终实现灯塔工厂的建设。”

不知不觉,记者一行来到了工厂门口。回头望去,在这个拔节生长的春天,中油宝世顺(秦皇岛)钢管有限公司到处都是奋进的身影,车间里自动化传输轨道昼夜不停,车间外运输卡车来回穿梭……一切都在全力拼、加速跑。